Új rekord a magyar építőiparban: ekkora volumenű munka ilyen rövid idő alatt korábban még sosem készült el Magyarországon

Innovatív megoldások előregyártott vasbetonból Európa legnagyobb akkumulátorgyárához

Verőfényes napsütésben, az idei év márciusának második hetében került helyére az utolsó 34 tonnás főtartó, koreai partnerünk, az SK Innovation Magyarországon létesülő gigaberuházásának ASA Építőipari Kft. által kivitelezett szerkezetrészén. A beruházó Iváncsán építi legnagyobb európai lítium-akkumulátor üzemét, ahol 2023 után évi 600.000 autóhoz gyártanak majd akkumulátorokat.

A világpiaci mércével is jelentős anyavállalat Dél-Korea legnagyobb energetikai és vegyipari csoportja, amelynek első két európai üzeme is Magyarországon – ezen belül Komáromban – működik. A harmadikként induló iváncsai termelőegység közvetlenül 2.500 új munkahelyet fog teremteni, és számos régióbeli vállalkozás életére lesz hatással. A 135 hektáron elhelyezkedő új akkumulátorgyár megvalósítása három ütemben történik, valamennyi ütem több részegységből épül fel. Az első ütemben egy évi 30 GWh gyártási kapacitású, lítiumion-akkumulátor előállítására alkalmas gyár és egy évi 48 MW (megawatt) hőteljesítményű, gázüzemű tüzelőberendezés – négy gázkazán és egy gőzkazán – létesül, amelyek várhatóan 2023 júniusára készülnek el. A beruházás óriási volumenének megfelelően a helyszíni munkálatokat végző Market Építő Zrt. nem mindennapi apparátussal van jelen a területen: 14 cölöpözőgéppel, 28 toronydaruval, 136 kilométernyi cölöppel és az ország legnagyobb betonkeverőjével valósítja meg a projektet. A beruházás a kivitelezési, út- és közműépítési, valamint kertészeti munkákkal együtt 2025-ben válhat teljessé. A beruházás értéke 2,3 milliárd dollár, soha ekkora zöldmezős, első ütemű beruházás nem volt még a modern magyar gazdaságtörténetben.

A felhasznált szerelvények össztömege 186 tonna! A felhasznált betonacél összhossza 1.950 km, több mint a Budapest – London távolság! |

Az ASA Építőipari Kft.-nél nyolc havi megfeszített munkával, a tőlünk megszokott minőségben és a partner által kért határidőre több mint 2.100 tonna betonacélból és 9.000 m³ betonból gyártottunk és szereltünk 2.400 vasbeton elemet egy olyan vasbeton épületvázzá, ami hosszú évtizedeken át szolgálhatja használóit. A projekt előregyártott vasbeton elemeinek gyártásával és szerelésével az ASA Építőipari Kft. is hozzájárul a benzin- és dízelmeghajtású járművek nélküli jövőhöz. A fejlesztéseknek köszönhetően az SK Innovation autóipari akkumulátorgyártó kapacitásai rövid időn belül megsokszorozódnak, ezáltal Magyarország és Európa elektromos mobilitásban betöltött szerepe is felértékelődik a következő években.

Szerkezeti leírás:

Az SK Innovation üzem épületei közül az ASA Építőipari Kft. az összeszerelő épület (A22) szerkezetének gyártását és szerelését végezte. A 33.000 m² alapterületű, 250×130 m befoglaló méretű, 21 m magas épület három dilatációs egységből áll, és gyakorlatilag a teljes alapterületen közbenső födémet is kialakítottak.

A jellemző raszterállás 10×15 m-es, a pillérek 70×70 cm-es keresztmetszetűek, a födém- és tetőszinten kialakított konzolokkal. A pilléreket előregyártott kehelynyakak fogadják. A főtartók és a födémgerendák a 15 m-es raszterirányban helyezkednek el, és rájuk támaszkodnak a 10 m-es födémpanelek és szelemenek. A főtartó gerendák az első dilatációban 130 cm magas „T” keresztmetszetű tartók, 54 cm fejszélességgel. A tetőn lévő változatos terheléseknek köszönhetően a második dilatációban nagyobb teherbírású 60 cm széles, 120 cm és 134 cm magas „I” keresztmetszetű főtartó gerendákat kellett alkalmazni. A legextrémebb terhelésnek a harmadik dilatációban lévő főtartók vannak kitéve, ott ugyanis néhány pillér csak a közbenső födém szintjéig fut fel, így a 134 cm magasságú „I” keresztmetszetű, 28,5 m fesztávolságú tartókat párosan kellett elhelyezni. A főtartókra támaszkodó szelemenek egységesen 90 cm magas, 50 cm fejszélességű „T” keresztmetszettel valósultak meg, a változatos terheléshez igazodó eltérő pászmaszámmal.

A födémgerendákat a peremeken és a kisebb fesztávú belső mezőkben 70×70 cmes, míg a jellemzően 15 m-es belső mezőkben 70×100 cm-es keresztmetszettel alakítottunk ki. Kivételt képeznek ez alól a második dilatáció födémgerendái, amelyeket a nagyobb 18 m-es fesztávolság miatt már 70×120 cmes keresztmetszeti mérettel készítettünk. A második dilatációban lévő 21,5 m-es fesztávolságon 50×140 cm keresztmetszetű gerendák páros elhelyezésével volt biztosítható a kialakuló igénybevételek felvétele. A födém szerelése során fellépő féloldalas terhelések a födémgerendák jelentős csavarodását, azok esetleges lebillenését okozhatják, így a munkavédelmi irányelveket is szem előtt tartva a pillér–födémgerenda kapcsolatokat lecsavarozott kialakítással valósítottuk meg. A födémgerendákra 40 cm magas előregyártott üreges pallók ültek fel – melyeket partnerünk, az Épszerk-Pannónia Invest Kft. gyártott 5.700 m3 beton felhasználásával –, ezek szerelési munkálatait cégünk végezte. A födémben szükséges nagy átmérőjű áttörések kialakítása 30×60 cm-es keresztmetszetű födém fiókgerendákra ülő, 12 cm magas felülbordás zsalupallók segítségével történt. Ezzel a megoldással rendkívül rugalmasan tudtunk alkalmazkodni a szükséges áttörés pozíciók projekt közbeni esetleges változásához is.

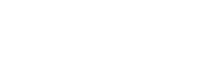

Főtartó – szelemen hegesztett kapcsolata

Rendhagyó szerkezeti kapcsolatok a tetősíkban

Az épület tetősíkjában rendkívül nagy, egyes helyeken 1.000 kN-t is meghaladó normálerők lépnek fel, ezért a pillér–főtartó, illetve a szelemen–főtartó kapcsolatoknál a hagyományos dornis kapcsolat helyett annál jóval erősebb és komplexebb csomópontokat kellett alkalmazni. Az egyes csomópontokban összefutó elemekbe beépített szerelvényeket helyeztünk el, és a csatlakozásokat helyszíni hegesztéssel hoztuk létre. A pillérfejek kialakításának biztosítania kellett a főtartók közt futó hevederek akadálytalan áthaladását és a csatlakozó gerendákban fellépő normálerők maradéktalan átadását.

A tetősíkban kialakított szélrács húzott, illetve nyomott övét az épület szelemenjei alkották, ezért az egyes szelemen–szelemen kapcsolatok estében is tetemes tengelyirányú erőket kellett a szelemenek közt átvinni, amit a szelemenek tetején elhelyezett hevederek biztosítottak. Mivel az épület burkolása már a szereléssel párhuzamosan megkezdődött, ezért ezeket a hevedereket még a héjalás felhelyezése előtt helyükre kellett tenni. Ráadásul sok esetben a szélrácsok fogadólemezei is befutottak ezekbe a csomópontokba, így a sok elhelyezendő heveder mellett még ezek bekötését is biztosítani kellett.

Az épület egészére jellemző volt a nagy számú technológiai szerelvény elhelyezésének igénye. Ennek megfelelően nemcsak a fent említett csatlakozások kialakításhoz kellett a tetőelemekben beépített szerelvényeket elhelyeznünk, hanem a pillérekben és a födémgerendákban is nagy számban voltak jelen. Ezek bekötése lényegesen befolyásolta a vasalás kialakítását, továbbá az előgyártott elemek gyártását is jelentősen megnehezítette, hiszen ezeket a szerelvényeket a vasalás közé kellett elhelyezni.

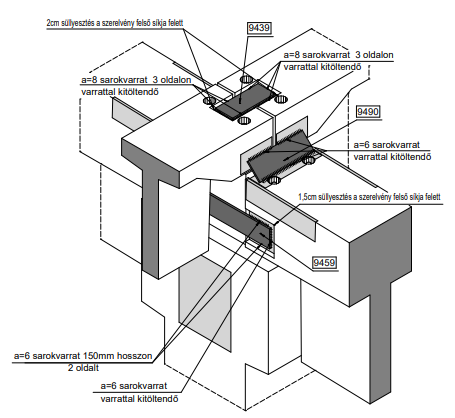

Az A22 épület szerkezetének axonometrikus képe

Az A22 összeszerelő üzem méretéből, kialakításából és a változó terhelésekből adódóan viszonylag nagy darabszámú előregyártott vasbeton elemet kellett üzemi előregyártással elkészíteni:

- 240 db kehelynyak;

- 280 db pillér;

- 240 db főtartó;

- 623 db szelemen;

- 463 db födémgerenda;

- 2.602 db üreges födémpanel (csak szerelés);

- 397 db felülbordás zsalupalló;

- 149 db lábazati elem.

A nagy elemszám és elemvariabilitás ellenére a geometriai méretek és a vasalás optimalizálásával sikerült egyes típusokból közel azonos kialakítású elemeket megtervezni, így az üzemi gyártás egyszerűbbé és hatékonyabbá vált.

A járműipar jelentős megújuláson megy át, az elektromobilitásé, az elektromos autóké a jövő. Aki az elektromos autóipari beruházásokat megnyeri, az a jövőt nyeri meg. Cégünk az ASA Építőipari Kft. büszke arra a teljesítményre, amit a projekt kitűzött határidőn belüli megvalósulása érdekében végzett, és ezen erőfeszítésével jelentősen hozzájárulhatott ahhoz, hogy Magyarország főszerepet játsszon az Európa által kitűzött klímacélok elérésében.

Forrás: Betonújság